作者簡介:

冷文軍——武漢第二船舶設計研究所,博士研究生, 研究方向為船舶系統的非金屬污染源釋放規律。

船舶工業應借鑒航空工業全三維設計經驗

發布時間:2019-08-23 13:17:14

近年來,三維設計在我國有關設計領域迅速發展。航空領域的一些整機研發制造企業已能夠基本達到全三維設計,其效果非常顯著,得到了航空設計、制造及其他行業的一致認可。與之相比,中國的船舶行業尤其是軍用船只的設計與制造中,三維設計的應用水平還存在相當差距,應當借鑒國內外先進的三維設計技術和經驗,建立更加先進高效的船舶三維設計平臺。 隨著計算機技術特別是計算機三維輔助設計技術的發展,三維設計技術在工程研發制造中得到全面應用。從20世紀60年代開始,三維設計從最初滿足工業設計中的曲面造型問題而誕生,發展到實體造型設計和虛擬樣機技術,再到與各種CAE軟件和數據管理軟件一體化發展,已經成為一種集數字化、智能化優勢為一體的設計平臺。目前,得到廣泛應用的三維設計軟件,如CATIA、Pro/E等,因其高效、直觀的設計和制造優勢,在歐美、日本等發達國家的航空、航天、汽車、船舶等領域已得到廣泛應用。雖然國內制造

近年來,三維設計在我國有關設計領域迅速發展。航空領域的一些整機研發制造企業已能夠基本達到全三維設計,其效果非常顯著,得到了航空設計、制造及其他行業的一致認可。與之相比,中國的船舶行業尤其是軍用船只的設計與制造中,三維設計的應用水平還存在相當差距,應當借鑒國內外先進的三維設計技術和經驗,建立更加先進高效的船舶三維設計平臺。

隨著計算機技術特別是計算機三維輔助設計技術的發展,三維設計技術在工程研發制造中得到全面應用。從20世紀60年代開始,三維設計從最初滿足工業設計中的曲面造型問題而誕生,發展到實體造型設計和虛擬樣機技術,再到與各種CAE軟件和數據管理軟件一體化發展,已經成為一種集數字化、智能化優勢為一體的設計平臺。目前,得到廣泛應用的三維設計軟件,如CATIA、Pro/E等,因其高效、直觀的設計和制造優勢,在歐美、日本等發達國家的航空、航天、汽車、船舶等領域已得到廣泛應用。雖然國內制造業應用三維設計技術起步較晚,但隨著國家信息化戰略決策的制定和愈加復雜的工程設計需求,三維設計在中國的各大設計領域得到迅速發展,航空領域的一些整機研發制造企業已能夠基本達到全三維設計,其效果非常顯著,得到了航空設計、制造及其他行業的一致認可。與之相比,中國的船舶行業尤其是軍用船只的設計與制造中,三維設計的應用水平還存在相當差距,應當借鑒國內外先進的三維設計技術和經驗,建立更加先進高效的船舶三維設計平臺。

三維設計在航空工業的應用

目前,三維設計技術已經在航空工業領域得到普遍應用,這不僅改變了原有的飛機設計方法,而且建立了一整套新的、高效的飛機設計體系。

三維設計在航空工業的發展歷程

三維設計技術起始于20世紀60年代,并得到快速發展,逐步代替傳統的二維設計方法,從而使得工程師可以直接在計算機上進行零件設計和產品裝配,產品的制作過程幾乎與真實的產品制造沒有差別,極大地提高了設計工作效率和經濟效益。航空工業作為人類生產制造中的高端產業,具有高技術和高投入的特點,是引領著各種高新技術變革的一面旗幟,三維設計也是在航空工業中最先得到應用和普及。

波音公司是世界上最早應用CAD二維設計的飛機制造商,但是在整個設計和制造過程中,存在著大量的設計變更和返工現象,使得飛機研制成本和生產周期無法達到預定目標。20世紀90年代初期,波音公司在波音737機型上首次嘗試應用三維設計后就確信,利用三維設計將有效減少設計更改和返工,能夠大幅度降低產品成本,縮短研制周期。于是波音公司在波音777的研制中開始全面應用三維設計技術,其結果是,設計更改造成的返工減少50%,研制周期縮短25%以上,制造精度提高一個數量級。2004年啟動的波音787項目在波音777基礎上應用基于模型定義的全三維設計技術,同時由于設計方法變革帶來的管理模式變化,全生命周期數字化管理技術(PDM)得到廣泛和深入的應用,使得波音787的全球協同研制工作順利進行,為波音公司取得巨大的經濟效益和社會效益。

中國航空工業的三維設計技術一直以來都在學習和借鑒世界先進飛機制造公司的先進經驗,三維設計的規模化應用始于20世紀末啟動的新飛豹研制。新飛豹設計全面采用三維設計技術,進行零組件的三維建模、全機電子樣機的構建、空間和位置協調、干涉和協調性檢查。三維設計的規模化應用及其帶來的效果,加速了中國航空工業從傳統二維設計到全數字化三維設計的步伐。2008年,C919大型民用客機項目啟動,中國商飛在ARJ21支線客機二維和三維設計方法結合的基礎上,全面采用三維設計技術研發C919飛機,并深入應用PDM技術,協同上百家國內外機體及機載設備供應商進行聯合設計,使得C919飛機在設計、制造和裝配過程中,均是無紙化運行,三維設計貫穿于整個研制和制造過程,極大地降低了協同設計的難度,減少了制造和裝配過程中的返工現象。C919飛機的成功研制,標志著中國航空工業的三維設計技術已經位于世界先進行列。

三維設計在航空工業中的優勢

傳統的工程設計方法、二維CAD都是設計師在大腦里構思三維產品,再通過對三維模型在二維三視圖上的投影進行推理想象,進而把產品表現在二維圖樣上。這種表達造成信息極不完整,例如無法對曲面度進行準確描述、無法對系統間的相對位置進行精確定位等,而且設計師會耗費大量精力在三維實體和二維圖樣的轉換上。如果直接以三維設計,可以更加直觀、準確地表達設計的全部幾何特征,整個設計過程可完全在三維設計平臺上進行,完成強度分析、氣動計算、數控編程、裝配檢查、運動模擬、人機工程等二維設計無法完成的功能。

航空工業在設計制造時,對產品精度、可靠性、空間布置等方面要求很高,隨著技術的不斷發展,競爭更加激烈,航空產品的復雜度不斷提高,更新換代速度加速,只有通過三維設計技術的應用,才能在設計和制造上達到新的要求。

在飛機的三維設計階段,工程師不再需要將三維實體和二維圖紙在腦中進行相互轉換,可以把所有的精力都集中在提高模型的幾何精度和三維工程標注上,增加了有效設計時間,三維信息模型的完整性將有極大地提高;三維模型數據包,通過PDM系統傳輸和管理,可保證數據源的唯一有效性,使工程更改和貫徹能迅速正確地實施,極大地縮短了飛機設計和更改的周期;通過三維模型數字樣機的建立,可有效減少干涉等系統間配合問題,還可將其直接導入后續仿真軟件進行計算分析,提高分析建模工作效率,減少數據轉化量;三維設計還可以支持參數化設計,解決零件建模的自動化問題,例如標準件系列建模,給定不同的參數編號,就會得到同一類型不同規格的標準件,大大提高了工程師的工作效率。

在飛機的工程制造階段,由于三維模型是高度面向制造的信息模型,直接應用三維信息模型,工人不必花費大量時間解讀零件的幾何形狀、裝配關系等制造信息,直接應用三維信息模型和相關文檔便可展開相關工作,可節約90%以上的時間,大幅度提高勞動生產率,縮短制造周期;在裝配之前,工人可通過數字樣機進行電子預裝配,提高熟練程度,并及時發現問題;對于可利用數控機床加工的產品,可直接利用三維數模進行加工和檢測,尤其是一些曲面的產品,必須通過三維模型數據和三坐標測量檢測三維空間外形;同時,由于省略了打圖、曬印、分發等環節,工廠將大幅度降低制造成本。

三維設計在航空工業領域的實現方式

相對傳統的二維設計,三維設計具有非常明顯的優勢,但是從二維設計轉變為三維設計,完全實現三維設計的過程并非只是設計師設計工具的改變,而是整個設計體系和應用的改變,這需要建立科學高效的研制模式、完整嚴謹的設計規范,以及功能豐富、高度集成的設計管理平臺,從而全面實現飛機設計手段和模式的根本變革。

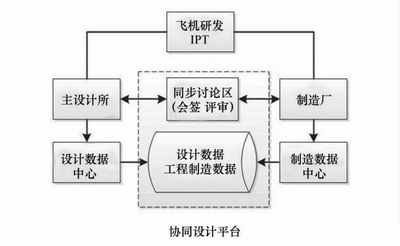

1)三維設計研制模式。三維設計可實現產品數據的充分共享和再利用、數據的關聯管理、數字化審簽、技術狀態精細化管理等功能,使得三維設計已不再像二維設計那樣,從設計—制造—裝配自上而下的串行研制模式,而是在設計完成之前,就將一定成熟度的設計數據,通過管理平臺發布給相關業務部門,從而使得相關的業務部門能并行地開展相關工作,同時對設計開展相應的審查工作,及早發現存在問題,實現設計制造的并行工程(圖1)。由于設計數據可實現共享和并行設計制造,可基于產品功能的基礎上,成立包括設計、工藝、檢驗、采購、試驗等業務部門的集成產品協同研發團隊(IPT),實行團隊的統一管理和調度,防止業務部門各自為戰,相互推諉的現象出現,大大提高協同設計的效率和質量。

圖1 協同設計平臺

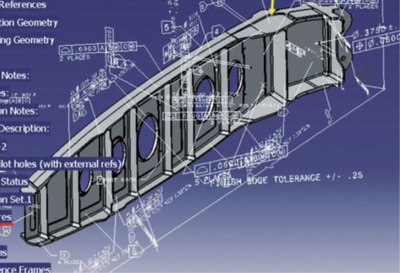

2)三維設計工具。三維設計工具較多,常見的有Pro/E、SolidWorks和CATIA等,其中以達索公司的CA?TIA最具代表性,是波音和中國航空工業使用的主流三維設計軟件。在設計時,要在CATIA軟件中生成零件的三維實體模型、零件結構的尺寸和公差標注等(圖2)。除以上基本信息外,還應標注一些關鍵特征、零件的注釋說明、加工工藝要求和裝配連接定義等。在建模方面,CATIA提供了通用機械零件設計模塊,航空鈑金零件設計模塊、復合材料設計模塊、管路設計模塊及電氣系統設計模塊等。

圖2 三維設計模型

3)三維設計規范。三維設計技術的應用,離不開三維設計技術應用規范的支撐,也正是三維設計技術應用規范不健全,導致了三維設計推廣應用的難度。波音公司專門針對三維設計技術的應用,編寫了23種BDS-600系列規范,涵蓋了模型的定義總體要求、模型的標識要求、機械零件加工要求、復合材料建模要求等。國內航空企業根據目前的加工制造水平,充分考慮產品研制過程中各個環節的要求,形成基于三維模型定義設計信息、工藝信息、檢驗信息、制造信息等融為一體的標準體系,編制了完整的模型設計定義規范。這些標準規范涵蓋飛機設計的各類零部件,包括機加、鈑金、復材、管路、電氣等零部件的三維建模要求,以及包括飛機研制過程中的設計、工藝、檢驗及制造等各個環節,例如尺寸和公差標注方法、加工制造標注方法、三維裝配模型的標注技術方法等。

4)三維設計數據化管理。應用三維設計技術進行飛機研制,數據管理技術至關重要。在全三維研制模式下,所有零部件將以三維模型進行描述,不再有通過手工進行管理的圖紙出現。這既要建立滿足設計、制造過程需求的全生命周期數字化管理技術,以支持零部件數據的管理、版本的控制、更改的控制、設計過程控制、生產過程控制等,同時,從設計到制造的數字化管理必須從業務邏輯、數據唯一性、流程控制等形成一體化的體系,例如對數字樣機設計平臺、工藝設計平臺、生產制造執行系統、企業資源管理系統等進行一體化集成,保證各類業務的連續性和數據應用的準確性、有效性和唯一性。

三維設計在船舶工業中的推廣

船舶工業進行三維設計推廣的意義

船舶與飛機具有很多相似之處,本質上都是運行在流體介質中的航行器,都具有流線型外形,有限的艙室空間,相似的設計手段和制造工藝等,而且飛機在精度、可靠性、空間布置和結構設計等方面要求更高,因此,既然三維設計可以在航空工業得到普及應用,那么說明船舶工業同樣可以應用三維設計技術,并借助三維設計的巨大優勢,使中國的船舶設計與制造能力得到最大限度的提升。

中國的船舶行業三維設計起步于20世紀60年代,基本與航空工業的三維設計起步時間相同,但是由于中國早期設計制造的民用船舶主要是低附加值的散裝貨船,其設計和制造技術要求不高,而軍用船只的設計制造受到國外的技術封鎖,長期以來比較封閉,這些因素導致了船舶三維設計技術的成熟度相對于航空工業具有明顯的滯后。隨著計算機技術的發展和三維設計軟件的日益成熟,三維設計在航空、汽車等領域得到普及應用,極大地提高了工作效率和經濟效益,而船舶工業也面臨著產品設計日益復雜,國內外競爭越加激烈,船東或軍方對產品質量要求不斷提高的局面,必須要推進戰略轉型,改變船舶設計制造方法,才能保持競爭力,因此在船舶工業全面推廣三維設計技術就迫在眉睫。

近年來,國內的大型船舶設計院和制造廠都在積極推進三維設計技術,通過三維建模,數字化管理平臺等先進的建模技術和信息管理傳遞技術,不僅將傳統的垂直、串行的設計方法逐漸改變為設計和制造協同并行進行,減少了設計更改,而且利用三維設計的數字化模型,對總體、系統配置和布置優化設計進行仿真分析,應用各類CAE軟件,開展力學、運動學、熱工、流體、噪聲振動、電磁兼容、過程模擬、可靠性維修性人因工程等各種不同類型的計算與分析,提高設計成熟度,減少實驗試制,縮短設計周期,獲得巨大的經濟效益。另外,科研管理部門通過可視化三維設計平臺,對產品設計狀態,方案優化,設計規范和標準等進行實時的監督控制,有利于提高產品的設計質量和進度。

船舶工業進行三維設計推廣的關鍵問題

盡管船舶工業的三維設計技術取得了很大的發展成就,但是很多船舶設計院和制造廠,仍然沒有推行全面三維設計,主要將三維設計用于技術設計中后期和施工設計前期的總體平衡校核,與航空工業的三維設計成熟度還存在著巨大的差距,這種差距不能簡單地歸咎為思想意識的差異性,而是船舶工業也存在著一些特有的客觀因素,制約著三維設計的推廣應用,解決這些客觀因素的制約,是在船舶工業全面推行三維設計的關鍵問題。

1)總體規劃問題。目前,船舶行業雖然在大力推行三維設計技術,但缺少總體規劃,各船舶研究所、制造廠都在獨立建設三維設計平臺,所采用的核心軟件、標準存在較大差異,導致各單位間的模型無法準確識別與共享,還需通過紙質文件或電子文檔進行相關的數據傳遞和意見反饋,嚴重制約著三維設計的時效性,而且無法保證數據的唯一性,極有可能造成制造和設計不相符的結果。相比而言,航空工業從集團層面對各單位三維設計平臺的核心軟件、版本進行了統一,建立了相應的數據交換標準,將設計與制造,包括供應商緊密地連接在一起,實現了基于模型的數據傳遞與共享,使得整個協同設計的迭代過程更加高效便捷。

2)產品三維設計成熟度問題。三維設計的一個巨大特點就是并行協同設計,設計的各專業之間、設計與制造之間、船東或軍方與設計制造之間存在著協同設計、意見相互迭代的過程,這就存在設計定型問題,正如數學迭代計算,需要設置殘差值一樣,當設計達到一定程度,就要正式發圖,工廠接受圖紙進行生產制造。飛機設計一般在初步設計時,就會發布協調數模或者ICD(interface control document)文件,進行各專業之間的協同設計,定義結構承力件的尺寸模型,對飛機結構和系統接口進行協調確定等;在裝配設計階段,發布預發放三維數模和裝配樣機,進行干涉檢查等一系列問題解決后,確定最終的系統和結構的接口定義;在詳細設計階段,經設計和制造部門對全部零件載荷、工藝、工裝設計確定后,凍結產品數據庫和最終零件清單,發放正式的三維數模。盡管船舶設計與飛機設計有很多相似之處,但是船舶系統,尤其是軍用船舶的艦載設備數量和結構體積要遠多于飛機,如何協調如此之多的設備之間的協同設計,最終達到定型設計投入生產,該問題要比飛機設計要復雜的多,如何確定各設計階段的技術成熟度,成為各設計專業和技術管理部門的關鍵問題。

3)標準化數據庫問題。三維設計要求所有模型都實例化,以便進行干涉檢查,同時可保證所有零件的完整性和準確性,但是對于大型裝備制造業,大量的標準件和通用零件會耗費設計師大量的制圖時間,增加了設計師的工作負擔。航空工業通過多年的三維設計應用,各大主機制造公司都建立了完備的三維模型數據庫,設計師可直接調用數據庫中的通用標準三維模型,這樣既避免了大量的重復制圖,又保證了通用零件的唯一性和規范性。個別主機制造商還通過對三維軟件進行二次開發,設計師只需對通用零件定位,輸入零件固有的標識號,就可以自動生成三維零件模型,極大地提高了設計師的設計效率。相對于飛機的設計制造,船舶系統的通用標準零件數量更大,種類更加繁多,如閥件、接頭、管路、型材、電纜等,再加上船舶工業的三維設計仍然處在推廣階段,技術儲備有限,雖然個別艦船總體設計所和系統所的標準件三維數據庫已經能夠基本滿足設計需求,但是總體來說,整個船舶行業的三維數據庫嚴重缺失,大大增加了設計師的工作負擔。

4)數據庫共享問題。三維設計對數據的管理傳輸技術要求很高,如果要全面推進三維設計,發揮出三維設計特有的技術優勢,就必須建立統一的數據庫管理平臺。近年來,國內的航空工業通過公司重組和結構調整,各自成立了以設計院和總裝廠為核心的飛機制造公司,在整個公司內部,建立統一的數據管理和傳輸平臺,并向機載設備供應商開放相應的數據傳輸接口,將設計與制造,包括供應商緊密地連接在一起,使得整個協同設計的迭代過程更加高效便捷,同時也可以保證三維數模和相關數據的唯一性。對于目前的船舶工業,很多船舶設計院和總裝廠還是相對獨立的個體,無法建立統一的數據管理和傳輸平臺,只能通過紙質文件或電子文檔,進行相關的數據傳遞和意見反饋,嚴重制約著三維設計的時效性,而且無法保證數據的唯一性,極有可能造成制造和設計不相符的結果。

5)下游總裝廠數字化制造基礎薄弱。作為現代造船模式的核心,數字化制造是一種全新的制造技術體系,從產品設計到建造全過程中采用數字化信息傳遞,在優化的數字化工業引導、快捷的數字化執行系統驅動下,實現了產品建造質量的提高和周期的縮短。目前,船舶行業的現狀是各總裝建造廠數字化應用開發能力不強、基礎設備不配套、數字化技術應用標準規范不健全,未打通從設計到制造的數據流和過程流,導致在制造過程中仍以二維圖紙作為指導生產的主要依據,無法與全數字化三維設計進行完整對接,直接導致構型管理不統一,三維設計與制造不一致。

三維設計不僅是設計工具的改變,更是整個設計體系的變革,只有打破傳統設計習慣,結合船舶工業的自身特點,不斷完善管理機制和相關規范標準的制定,勇于技術創新和管理創新,才能在船舶工業全面實行三維設計,使中國的船舶設計制造水平產生質的飛越。

參考文獻(略)

本文作者:

冷文軍, 章葉川, 陳剛, 趙俊濤, 施紅旗, 王世忠

作者簡介:

冷文軍——武漢第二船舶設計研究所,博士研究生, 研究方向為船舶系統的非金屬污染源釋放規律。

來源: