集團化制藥企業推進智能制造規劃思路

發布時間:2021-12-22 10:03:29

根據國內、國際制藥工業技術裝備和管理體系的現狀和發展趨勢,結合企業自身實際裝備情況,在制藥生產技術裝備領域通過推進自動化、數字化、智能化分布實施的策略,逐步提高集團化制藥企業在藥品生產制造設備、物料轉運及存儲設備、公用工程設備三方面的裝備技術水準,從而達到提升藥品生產的質量、安全環保、效率水平的最終目標。

一、總體思路

根據國內、國際制藥工業技術裝備和管理體系的現狀和發展趨勢,結合企業自身實際裝備情況,在制藥生產技術裝備領域通過推進自動化、數字化、智能化分布實施的策略,逐步提高集團化制藥企業在藥品生產制造設備、物料轉運及存儲設備、公用工程設備三方面的裝備技術水準,從而達到提升藥品生產的質量、安全環保、效率水平的最終目標。

二、范圍定義

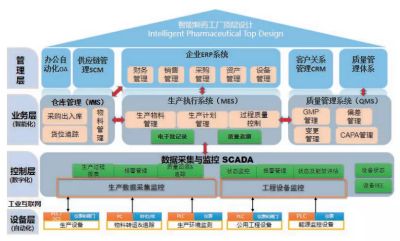

根據工業和信息化部《中國制藥工業智能制造白皮書(2020版)》中對于制藥企業各系統的定義及關系描述,總體可以將藥品生產制造過程涉及的技術業務層面分為研發、物流、制造、質量四個部分,此次技術裝備規劃描述范圍定義為涉及生產制造層面的裝備描述,其他業務層面的裝備規劃暫時不涉及。不同業務層面的裝備和系統,在各自體系內部的業務層級上由底層到頂層,分別為設備層、控制層、業務層,它們與公司經營層面的邏輯關系,以及智能制造自動化、數字化、智能化相應策略的關聯關系,如圖1所示。

圖1 制藥企業智能制造系統架構

其中,設備層負責具體生產作業,通常由具體操作設備、儀表及傳感器構成,并為生產過程產生底層數據。

控制層負責與設備層對接,對生產制造工藝過程數據進行收集、處理、分析、存儲及展示,是智能制造數字化管理的基礎,以及優化生產制造工藝的依據。

業務層負責集中協調管理生產制造流程,通過多個系統間數據交流,在工廠范疇內達到生產制造流程資源及效率配置的最優化。

管理層貫穿各業務層面,橫跨于各系統之上,通過其底層各系統的數據互聯互通,發揮智能決策作用,幫助企業實現自上而下的集中管理與有限自主決策的分散管理相結合的高效管控體系。

從圖1可以看出,各個業務層面的裝備和系統,彼此具有一定獨立性,但是隨著業務層級的提升,不同系統之間的關聯性會增加,尤其在智能化階段,不同系統的數據交互是正常運行的必要條件,因此智能制造裝備水平的提升和體系建設是需要整體提升的,否則會造成裝備和系統無法充分地發揮效能及實現協同,軟硬件系統的投資無法達到效益產出最大化。

三、指導原則

1.立足國情

與德國的“工業4.0”及美國的“工業互聯網”整體發展程度相比,我國工業自動化進程起步較晚、發展緩慢、基礎較為薄弱。隨著互聯網、物聯網以及云計算和大數據技術的成熟,制藥工業的制造理念、模式及驅動力,都在發生顛覆與重構。

當前,我國工業制造發展迅猛,逐漸與國際接軌。但國內各制藥生產企業仍普遍存在技術裝備較為落后,生產自動化程度較低,生產過程中質量、安全方面裝備水平有待提升,所以在制定發展規劃時,應當首先結合國內法規及政策指向,理性的設計符合企業自身發展的規劃路徑。

2.結合實際

當下各傳統制藥工業子企業普遍存在廠房、設備設施陳舊、技術裝備自動化程度較低、智能化水平不高、配置較為落后等問題。同時部分傳統制藥工業子企業盈利能力不強,致使制藥技術裝備更新動力不足,資金來源匱乏,裝備技術提升較為緩慢滯后的實際困難。針對以上問題,作為集團化制造企業應瞄準先進制藥技術裝備,提前收集并掌握最新技術水平和推廣應用信息,同時也要立足于各子企業實際情況,依托集團公司未來產能整合及產品發展的規劃方向,制定適合不同子企業的具體規劃路徑和進度,有針對性地進行技術裝備提升,以期投資效益最大化。

3.穩步推進

在裝備提升過程中既要有所進取,也要避免盲目投資、求全求新,對于存量設備和新增設備應當有不同的策略。實施智能制造項目的子企業也需注意克服建設目標和路徑不明確、建設內容不成體系、建設重點不夠突出、項目推進困難等問題。注意避免陷入“重局部改造、輕整體優化”或“重系統建設、輕數據利用”等誤區。

各子企業制訂技術裝備更新計劃時,對于存量設備,應優先考慮與國家法規相關的質量、安全環保方面提升;然后是提高生產效率、節約成本為目的提升。對于無法通過技術升級手段滿足相關質量法規、安全環保要求的設備應該予以淘汰。

制造裝備更新前,各子企業應做好人員技術技能提升和人才儲備,生產線設備設施更新后,在使用和維護上的配套管理水平應當及時跟進,以確保投資達到最大效益。同時應在使用一定周期后進行評價工作,以便全面評估投資收益。

四、整體規劃實施

1.設備層實現自動化

各家子企業按照生產線的工藝流程進行梳理,對尚需人工進行操作的工藝步驟及相應設備進行自動化升級,在以下三個方向實現自動化:

(1)生產制造、提取及合成設備操作的自動化,在具體生產過程中,體現在針對不同的產品規格和工藝步驟,無需人員逐次手工設定參數以及過程中人工干預生產操作流程,設備能夠按照預先設定好的參數和流程自動完成相應生產加工過程。同時做好人機的界面交互,確保生產相關參數的設定可以在本地操作,以及生產過程中的關鍵參數及報警都做到實時就地顯示,并具備相應數字化遠傳的通訊接口,提高操控的效率。通過標準化、可視化的工藝管控,降低生產過程中人員的頻繁干預,減少人為差錯風險,進而實現生產過程的產品質量穩定。

(2)固體物料轉運做到在垂直及水平轉運的過程中實現設備輔助自動上料和出料,避免大量的開放性人工物料搬運操作;液態物料通過管道輸送時能夠按照程序設定自動完成輸送和清潔過程,避免人工手動操作帶來的安全及質量風險。所有物料轉運過程盡量封閉,避免人員與物料過多的直接接觸,降低物料殘留,防止不同產品之間交叉污染發生,以提高物料的利用率并在職業健康方面保護操作人員。

(3)配套公用工程設施實現控制自動化及數據存儲,不需要依賴人員定期調節,以及頻繁的監控和手工記錄。能夠自主維持各個子系統按照預設工況進行工作,并在發生異常時能夠按照預序動作以保護人員和設備安全。

在裝備自動化實施過程中,有以下幾點需要注意:

第一,依據現有法規監管要求,針對質量隱患、安全環保缺陷方面的自動化提升,優先完成;針對提高效率,降低成本為目標的自動化改造,可以根據子企業自身情況進行適當調整,但是原則上不能影響智能制造整體規劃實施。

第二,在對現有設備進行自動化提升時,應當優先考慮設備技術升級改造,避免隨意淘汰設備造成資金浪費。同時在現有存量的各類設備自動化提升時,考慮“先軟后硬”原則,優先考慮設備生產過程中工藝可視化改進,減少設備工藝器件本身的改動。對于計劃新購置的設備,應當有先進性和前瞻性的考慮,避免采用老舊的工藝技術和控制理念。

第三,在新選購設備時,應當注意要求設備需具備開放的通訊端口及采用通用的通訊協議,以便將來同上層數字化生產平臺SCADA軟件進行數據通訊。另外對于自動程度較為復雜的設備,建議子企業盡可能留存設備的軟件源代碼備份,以及具備災難恢復操作流程,以便將來出現異常情況后能夠很快恢復設備生產能力。

2.控制層關注數字化

針對藥品生產全流程的數字化,從工廠原料進入生產區開始,直至成品離開生產區進入倉庫,每個不同步驟的生產過程,在數字化平臺下都有相應系統,能夠追蹤并記錄當前的生產狀態,并將各個步驟的生產實際情況通過數據的形式量化并實時存儲,作為以后生產統計、工藝優化、質量追溯及偏差分析的依據。同時系統還具有一定看板功能,以及報警管理功能,可以針對每個生產過程的關鍵數據進行集中量化展示,也可以將某些關鍵報警信息遠程實時提醒或者推送到移動客戶端,便于不同用戶對于生產信息的高效獲取。

結合之前三個自動化方面,數字化與之相應的規劃內容依次為:

(1)藥品制造、提取及合成的SCADA系統(生產數字化平臺),能夠將每個產品各自工藝段的生產狀態進行數字化記錄,包括生產準備、生產投料、生產過程中、物料出料、清洗流程,客觀真實地反映并存儲了全生產流程中各關鍵工藝參數情況和工程參數情況,并能夠按照事先設定的展示方案,將不同數據就地或通過工業互聯網展示給相應崗位的人員,作為管理生產活動及進行決策的依據。

(2)對于物料在生產車間里的物流追蹤數字化系統,應當能夠將物料進入生產車間后,在不同工藝段的物料相關信息,如物料名稱、批次、所在區域、狀態、進出時間等信息,通過條碼或RFID等電子化手段進行識別,記錄并量化體現在SCADA系統(生產數字化平臺)上,便于生產管理人員實時了解當前生產區域物料的狀態。另外對于物料在倉庫區域的管理系統,應由WMS(倉庫管理系統)來實現。

(3)公用工程系統數字化平臺包括質量相關部分和工程相關部分兩類,質量相關部分包括生產區環境、純水制備、壓縮空氣等與產品直接接觸系統的數字化監控平臺,通常歸為EMS系統(環境監控系統),相應的數據需要進行CSV驗證(計算機化系統驗證);工程相關部分包括電氣、空調、消防、給排水等不與產品直接發生接觸的系統,通常歸為BMS系統(樓宇管理系統),此外能源監控系統PMS也是相對獨立的工程類系統,用來分析不同一次能源在生產過程中具體在不同產線上的消耗情況,作為產品成本核算的依據。

3.業務層體現智能化

在有了生產數字化平臺作為基礎后,在業務層需要構建生產執行系統(MES)來匯總來自底部控制層相關生產數據,以及同處業務層的質量管理系統(QMS)的質量數據、倉庫管理系統(WMS)的物流相關信息,并實現與子企業頂部經營管理層相應軟件系統(如ERP、SCM、CRM)之間的生產流程業務數據的交互。這些經營層軟件系統的構建雖然不在裝備工程技術范疇,但也是實現智能化制造不可或缺的部分。

制造執行系統(MES)具有生產管理、生產執行、設備管理、質量管理及批生產記錄設計等功能模塊,以制藥GMP規范為核心, 以生產管理為主線,貫穿藥品生產的整個過程。制造執行系統應能實現以電子批記錄為核心的關鍵業務流程信息化管理和以偏差控制為核心的現場質量管理、使企業管理更加透明化、精細化和規范化。

制造執行系統MES系統相應的功能,包括用戶及權限管理、工作站管理、度量單位管理、電子簽名、物料管理、設施設備管理、工藝管理、批次管理、過程質量控制、電子批記錄、審計追蹤管理等功能。

4.未來展望

在各家子企業智能制造上下游各層面的數據軟件平臺初具規模后,結合集團云的戰略,通過互聯網云平臺的方式,籌劃建立整個集團公司的智能制造中心平臺,將各家子企業ERP及MES等系統相關生產制造信息能夠即時反饋到集團公司,以期能實時感知及展示各家子企業整體生產運營狀態。

結合行業的經濟運行數據,通過將采集到制造中心云平臺的生產經營數據進行處理與分析,生成企業運營模型并做出相應處理結果和輔助決策建議,以更加精細和動態的方式實現企業的智能化管理,實現“平臺+端”的企業運營創新模式。

根據之前對制藥生產業務層面的范圍定義,以及本章節針對不同階段的規劃描述,生產智能制造的系統架構描述如圖2所示。

圖2 生產智能制造系統架構描述

五、業內相關企業規劃情況對比

藥品制造領域企業眾多,不同企業在面對近年來日益嚴格的監管要求,以及對安全、效率提升的迫切需要,都在孜孜不倦探索適合自己企業的發展道路,根據對業內相關企業的觀摩交流,對其各自的發展規劃模式特點進行歸納,整體來說分為以下三種常見模式:

1.自下而上

這種模式是從各子企業底層的制造設備產線技術提升開始,自下而上地逐步實現制造裝備從自動化到智能化的技術水平提升。這種規劃路徑符合技術發展內在規律,循序漸進的方式也便于企業在裝備技術和運營管理上齊頭并進,適合企業底層裝備普遍技術水平不高,同時集團公司也有相對較為充裕的時間和資金來實現規劃的情況。

部分國內的中成藥和化藥集團化企業,有針對性對旗下某個子企業進行相應技術水平全面提升,以樹立集團內部企業技術標桿時,通常會采用這種自下而上的規劃路徑。但這種模式對于生產設施規模較為龐大、生產工藝較為復雜、生產業務持續性要求較高的子企業落實時,有一定現實難度,集團公司在制定規劃時要注意相應實施風險。

2.自上而下

與之前規劃模式相反,這種規劃思路是從上層智能化制造層面開始落實,先建立相應MES等智能化軟件平臺,用頂層平臺的業務對接需求反向拉動底層的技術裝備來與之匹配。這種規劃模式要求底層的設備設施本身技術水平較高,相關制造管理流程比較完善,在此基礎之上,采用從上而下的規劃模式是將企業內部各制造子系統進行標準化,然后進一步整合的過程。

對于國內部分外資企業或相對起點較高的生物藥企業,由于其自身的制造裝備自動化程度相對較高,在日常生產中也已經根據監管要求配置了部分數字化系統,采用自上而下的規劃發展路徑是最為高效,并且根據頂層業務需求來反向拉動底層裝備與系統的升級時目標較為明確,實施上效率較高。這種模式可能會在一些子系統的標準化和對接的過程打破之前運營固有模式,從而對生產運營帶來一定的干擾和風險,在制訂規劃時應當充分做好風險識別及制訂相應措施。

3.多點模式

相比于之前兩種系統化的規劃方式,這種模式不強調整體方向和統一性,而是基于企業當前實際情況,對于具備條件的生產制造裝備和子系統逐步進行提升,在條件成熟的前提下,將能夠整合的相應部分及時納入到智能制造體系。在這種規劃思路下,不論是底層的制造設備還是頂層的智能制造管理平臺,都在企業具備條件的情況下建立和完善,相應業務數據對接也是分步進行,不再要求統一步調,企業的智能化制造呈現一個多點突破,逐步明朗的趨勢。

對于國內當下大部分制藥企業,在各個層面存在新老技術設備或軟件平臺同時共存,整體技術先進性又比較分散的現實情況,采用此種模式是一種現實選擇。國內很多同行企業因地制宜地制訂了公司發展規劃路徑,對于子企業各個層面的裝備明確了發展目標,具體的落實情況由子企業根據自身業務情況來落實,隨著業務發展成熟,相關子系統越來越多的納入到智能化生產的范疇,對于智能化制造的意識和業務管理水平也逐步提高,子企業對于智能化提升的速度會呈現一個加速的過程。此種規劃在發展的過程中,會存在一個智能化系統和常規制造體系并存的情況,如何較好地協調兩種模式下相關業務安排,生產數據管理,是需要子企業具備較高業務管理水平。

總而言之,智能化制造對于當下制藥企業是一個現實而迫切的發展趨勢,各家集團化制藥企業的制造管理部門應當立足當下,著眼未來,客觀務實的制訂適合自己企業的發展路徑,為實現健康中國的宏偉目標而努力,為中國從制造業大國發展為制造業強國貢獻企業自身價值。