三全食品生產車間數字化改造

發布時間:2021-12-22 10:21:09

調研發現,傳統的食品加工行業目前仍采用下位機與上位機相互配合的簡單管控模式,生產數據無法得到有效監控與應用,難以滿足數字化轉型的實際需要。

調研發現,傳統的食品加工行業目前仍采用下位機與上位機相互配合的簡單管控模式,生產數據無法得到有效監控與應用,難以滿足數字化轉型的實際需要。

本文以物聯網技術為基礎,將實體設備數據聯接入網,結合三維建模理念,搭建對應于實體設備的虛擬模型,形成數字孿生的可視化車間運營管控方案,以提升食品生產的安全水平,加速產業向數字化轉型升級。

1 數字孿生技術

傳統的自動化生產車間對生產過程的管控能力較差,缺乏針對設備故障的預測性分析,生產數據的應用不充分,實時生產數據的可視化監控能力較弱,存在一定的安全隱患。隨著美國工業互聯網、德國工業4.0及中國制造2025等國家發展戰略的問世,智能制造已成為多個行業發展的趨勢和目標。數字孿生技術的引入可顯著提升企業的數字化程度,而產業數字化的焦點正是融合不同的組織系統,充分利用生產數據,形成完善的信息化系統。

數字孿生技術采用數字化鏡像物理車間,通過物聯網技術將現場的實時生產數據映射至搭建的孿生模型中,進而驅動孿生模型,實現對車間實體對象的有效監控、分析和計算。它是數字化解決方案中一種新的概念,也是在虛擬環境中通過實時反映實際場景的問題,達到對實際場景有效管控的一種途徑。將數字孿生理念與安全管理辦法相結合,搭載物聯網、機器學習、大數據分析等技術,構建虛擬車間場景和實際車間場景的孿生體,覆蓋從材料選取、配方制作、生產加工、成品包裝和成品出廠等產品生命周期中各個工藝區間,能夠實現虛實場景中數據的實時關聯。

2 智慧運維系統總體架構

本文以某食品加工車間為例,依托物聯網技術,以數字孿生系統作為可視化載體來建立完備的車間智慧運維系統。該系統應聚焦于機器設備的運維管理過程,根據實際車間場景在虛擬的三維空間搭建仿真模型,融合物理車間的實時生產數據,真實反映實際場景中空間、環境、質量等物理信息。同時,該系統應具有信息推送的功能,在設備出現故障并報警時,其信息推送模塊能將設備的位置信息、詳細故障信息推送至指定的維保人員,形成“閉環式”運維管理模式,以獲得實時跟蹤監控的效果。在此基礎上,該系統能融合“故障原因專家庫”,對設備進行仿真分析,實現對設備狀況的評估及有效預測,并可在故障發生之前發送預警信息。

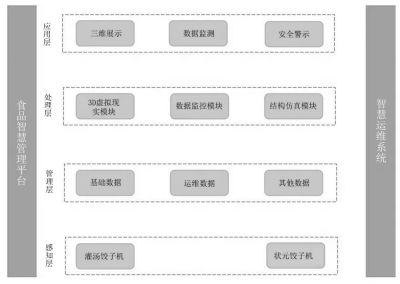

圖1 智慧運維系統的總體架構

本文結合食品生產車間實際情況建立的智慧運維系統總體架構如圖1所示。它主要包括數據感知層、數據管理層、數據處理層、數據應用層。各層通過不同的通信協議串接在一起,組成一套能滿足實際需求的信息化系統。

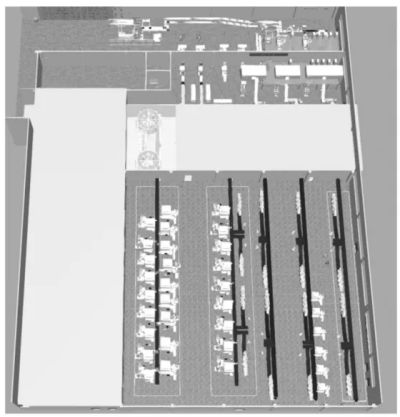

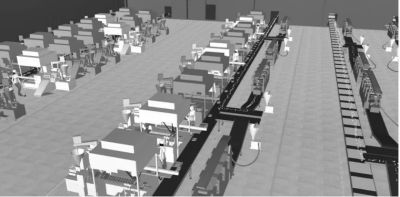

圖6所示為數字孿生車間系統。數字孿生車間系統具有仿真建模、生產數據導入、結果評審、數據管理、信息模型庫建立等功能模塊。該系統具有很強的自定義屬性,在車間需要改造或有設備增減時,用戶可根據實際情況在信息模型庫中增加或改變設備屬性,以保證孿生場景和實際場景一致。在系統的數據管理模塊中,授權用戶可以查閱或導出任意時間段的生產信息,從而實現工單持續追溯的功能。

來源:控制網